随着工业4.0时代的到来,智能制造系统软件的开发与应用已成为制造业数字化转型的核心驱动力。本文将重点展示智能制造系统软件开发领域的典型案例,剖析其技术特点与实施成效。

案例一:汽车零部件企业MES系统开发

某知名汽车零部件制造商面临生产数据采集困难、质量追溯不完善等痛点。开发团队基于工业互联网平台,构建了包含以下模块的MES系统:

- 生产计划管理模块:实现订单自动分解与排程优化

- 质量管理模块:建立全过程质量追溯体系

- 设备互联模块:通过OPC UA协议实现设备数据实时采集

- 可视化看板模块:动态展示产线运行状态

实施效果:生产效率提升25%,产品不良率降低18%,实现了生产过程的透明化管理。

案例二:电子制造企业数字孪生系统开发

针对某电子产品制造企业工艺复杂、调试周期长的问题,开发团队构建了基于数字孪生的智能制造系统:

- 物理建模:建立生产线三维数字模型

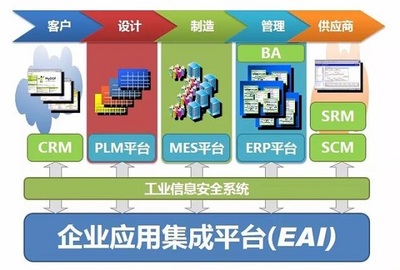

- 数据集成:整合ERP、PLM等多系统数据

- 仿真分析:实现工艺参数优化与产能预测

- 虚实联动:通过实时数据驱动模型更新

实施效果:新产品导入周期缩短40%,设备利用率提升30%,工艺优化效率显著提高。

案例三:装备制造企业定制化ERP系统开发

某大型装备制造企业为应对多品种小批量生产模式,开发了定制化ERP系统:

- 智能排产模块:基于遗传算法优化生产计划

- 供应链协同模块:实现供应商数据实时共享

- 成本核算模块:建立精细化成本管理体系

- 移动应用模块:支持移动端生产进度跟踪

实施效果:订单交付准时率提升至95%,库存周转率提高35%,管理成本降低20%。

关键技术特征:

- 微服务架构:提高系统灵活性与可扩展性

- 工业大数据分析:实现生产过程的智能决策

- 云端协同:支持多工厂、多基地协同制造

- AI算法集成:提升系统智能化水平

发展趋势:

未来智能制造系统软件开发将更加注重人工智能与工业场景的深度融合,强化预测性维护、自适应优化等智能功能。同时,低代码开发平台的应用将加速企业数字化转型进程,使更多制造企业能够快速构建适合自身需求的智能系统。

智能制造系统软件的开发需要紧密结合企业实际需求,通过先进的信息技术赋能传统制造,实现生产效率、产品质量和管理水平的全面提升。企业在选择系统开发方案时,应当注重系统的可扩展性和兼容性,为未来的智能化升级预留充足空间。